1. Introducción

A estas alturas “del curso”, a nadie se le puede olvidar que cada vez es más necesaria la continua evaluación y mejora de la sostenibilidad que implica cualquier actividad o servicio, y la ingeniería Civil/Caminos no puede ni debe quedarse atrás sino, en opinión del autor, asumir el liderazgo que le corresponde tanto por su conocimiento como por su experiencia.

Así, por ejemplo, durante el Imperio Romano se construyeron más de 120.000 km de calzadas para vertebrar el territorio, uniendo las ciudades de todos los puntos de la Península Itálica y posteriormente del resto del Imperio con los centros de decisión políticos o económicos.

En su construcción se intentaba aprovechar los materiales locales, adaptar el trazado al terreno y lograr la mayor durabilidad posible, lo cual ya implicaba de por sí una clara reducción de las afecciones ambientales.

Sostenibilidad e innovación son, a día de hoy, dos estrategias básicas que debe asumir como propias cualquier sector que quiera sobrevivir en nuestra sociedad, y la ingeniería de caminos debe y puede garantizar la sostenibilidad, tanto de los servicios y materias específicos de nuestras actividades, como de cualquier otra actividad humana.

Y, respecto a la sostenibilidad ambiental, tres son las estrategias a cumplir: los Objetivos de Desarrollo Sostenible (ODS), la Economía Circular, y la Descarbonización de nuestro modo de vida.

Si nos ceñimos a nuestras actividades profesionales más típicas, una ingeniería de caminos sostenible y responsable debe considerar la evaluación de las afecciones ambientales en todas sus implicaciones:

- Diseñar y proyectar de tal forma que, tras un correcto y sensible estudio del medio sobre el que estamos trabajando, se defina la solución que menores afecciones produzca. Esta es la fase más importante, pues de ella dependerán todas las demás. Es importante evaluar desde el punto de vista de la sostenibilidad todos los procesos constructivos que se puedan emplear, de tal forma que se definan y adopten los que menor energía consuman, menores emisiones generen, etc.

- Analizar detalladamente la fase constructiva, tratando de optimizar los procesos y materiales empleados. Para ello es fundamental saber incluir y ponderar todos los insumos y factores que permitan evaluar la sostenibilidad en los análisis previos de soluciones. Y deben emplearse los procedimientos y técnicas en la fabricación y construcción que supongan las mejores técnicas disponibles (MTD).Se trata de analizar y definir las técnicas, para la elaboración final de cualquier producto o servicio, que supongan los procesos más eficientes energéticamente y respetuosos con el medio ambiente.

- Y construir y gestionar (conservar y explotar) las infraestructuras y servicios de tal forma que se reduzcan al máximo también, durante toda su vida útil, las afecciones ambientales.

Llegados a este punto es fundamental, desde el punto de vista de la sostenibilidad, pensar previamente en dos conceptos fundamentales: la reciclabilidad de los materiales, por un lado, de tal forma que sea viable su reutilización cuando finalice ese período de servicio; y su durabilidad, cuya mejora siempre implica una mayor sostenibilidad (social, económica y ambiental).

En definitiva, estamos describiendo un concepto que aunque asumido en cierta forma desde siempre, se presenta ahora como novedoso y necesario para la sociedad, el ecodiseño, que significa que la sostenibilidad ambiental es tenida en cuenta a la hora de tomar decisiones durante el proceso de desarrollo de productos y servicios, como un factor adicional a los que tradicionalmente se han tenido en cuenta hasta ahora (costes, calidad, demanda, etc.).

El objetivo del ecodiseño es reducir el impacto ambiental del producto o servicio a lo largo de todo su ciclo de vida, entendiendo como tal todas las etapas de su vida, desde la producción de los componentes y materias primas necesarias para su obtención, hasta su eliminación una vez que es desechado.

Junto con ello, y dado que estamos en un sector muy dependiente de las inversiones públicas, se debe desarrollar e implantar otro concepto: la Contratación Pública Ecológica, que consiste en el proceso mediante el cual las administraciones públicas y entes semipúblicos deciden adquirir productos, servicios, obras y contratos con un impacto ambiental reducido durante su ciclo de vida, frente a las soluciones convencionales o tradicionales.

En España, el Ministerio para la Transición Ecológica ha publicado en febrero de este año el Plan de Contratación Pública Ecológica de la Administración General del Estado, sus organismos autónomos y las entidades gestoras de la Seguridad Social (Orden de Presidencia PCI/86/2019), que incorpora criterios ecológicos en la contratación pública para que las administraciones, en el desarrollo de su actividad, fomenten y contribuyan de manera activa a los objetivos de sostenibilidad económica y medioambiental.

Este Plan determina un grupo de bienes, obras y servicios prioritarios, de acuerdo con los criterios de contratación ecológica de la Unión Europea, entre los que destacan, relativos a la ingeniería de caminos: la construcción y gestión de edificios, la construcción y el mantenimiento de carreteras, suministro de electricidad, y el transporte.

A todo lo aquí expuesto, entiende el autor que contribuyen trabajos de investigación como el que se va a resumir a continuación, y que ha consistido en el desarrollo de una metodología específica, basada en datos reales y contrastados, que permite calcular la huella de carbono de las mezclas bituminosas o asfálticas, con el objeto final de determinar las emisiones de gases de efecto invernadero (GEI) que implican estos materiales, con perspectiva de análisis del ciclo de vida, y poder analizar así las ventajas ambientales que puede suponer el empleo de técnicas sostenibles para la pavimentación de carreteras y viales urbanos.

2. Sostenibilidad de las mezclas asfálticas

Para poder realizar una evaluación de la sostenibilidad ambiental de este tipo de materiales se han buscado técnicas o tipos de mezclas bituminosas que pudieran suponer, en igualdad de funciones, una mejora de la sostenibilidad ambiental sobre lo que se podrían considerar las técnicas convencionales, viendo si pueden ser consideradas como mejores técnicas disponibles (MTD) para su sector.

Estas unidades de obra tienen una gran aplicabilidad en carreteras, como capas de firmes y pavimentos, y en muchos otros tipos de obras civiles: pavimentación de vías urbanas, vías ciclistas, sendas peatonales, pistas de vuelo en aeropuertos, subbalasto bituminoso en plataformas ferroviarias, etc.

Dentro de las técnicas que se vienen desarrollando en el sector de las mezclas asfálticas durante los últimos años, destacan, precisamente por la mejora de la sostenibilidad que implican: el empleo de distintas tasas de asfalto recuperado (Reclaimed Asphalt Pavement – RAP), procedente del fresado y retirada de mezclas bituminosas envejecidas, para la fabricación de mezclas nuevas mediante la técnica que se denomina “reciclado en central o en planta”; y la reducción de temperaturas de fabricación y puesta en obra, lo que se denominan “mezclas a menor temperatura de fabricación”; siendo estas las técnicas sobre las que se ha aplicado la metodología de cálculo de huella de carbono desarrollada.

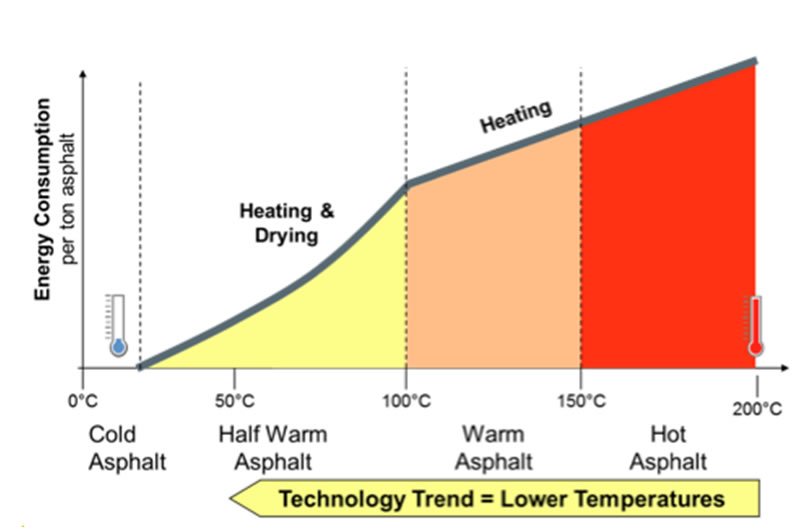

En función de la temperatura necesaria para su fabricación y puesta en obra las mezclas bituminosas se clasifican en mezclas en caliente o calientes (MBC), semicalientes (MBS), templadas (MBT) y en frío (MBF).

Figura 1: Diagrama de temperaturas de fabricación de las mezclas asfálticas (Fuente: www.eapa.org).

Ambas técnicas son consideradas por el sector como mejores técnicas disponibles (MTD), y así están citadas por la Asociación Europea de Pavimentación Asfáltica (EAPA) en su documento EnvironmentalGuidelinesonBestAvailableTechniques (BAT) fortheProduction of AsphaltPaving Mixes, (junio de 2007).

La fecha de este documento es importante, pues las mediciones y toma de datos para el presente trabajo se realizaron durante los años 2008 a 2010, y pueden considerarse plenamente vigentes pues, desde entonces, no se han producido grandes cambios en la tecnología de fabricación de mezclas asfálticas que hayan hecho necesaria la actualización de los datos de partida.

La fase inicial de dicho trabajo fue realizada como parte del trabajo desarrollado por el equipo investigador de la Universidad Politécnica de Madrid para la Sub-tarea de Análisis de Ciclo de Vida (ACV), dentro de la Actividad o Tarea nº 11: “Reciclado en caliente de pavimentos”, en el marco del “Proyecto Fénix: Investigación estratégica en carreteras más seguras y sostenibles” (CENIT 2007 – CDTI), cuyo objeto era investigar y desarrollar la viabilidad del empleo en la fabricación de mezclas bituminosas en caliente del material procedente del fresado de mezclas ya envejecidas, retiradas de firmes en servicio, en proporciones mayores de lo que suele ser habitual, tratando de lograr el objetivo de lo que se denominan “altas tasas de reciclado”, empleando porcentajes de RAP superiores al 50 por ciento sobre la nueva mezcla fabricada.

El Proyecto Fénix ha representado el mayor esfuerzo en I+D+i realizado hasta ahora en Europa en el área de la pavimentación de carreteras. Y no se debe olvidar que España ha llegado a ser el segundo país más importante de Europa en cuanto a producción de mezclas bituminosas, durante varios años de este siglo XXI, según las estadísticas elaboradas por EAPA.

El líder del proyecto fue la Agrupación de Investigación Estratégica Proyecto Fénix A.I.E., compuesta por seis socios industriales procedentes del sector de la construcción y de la pavimentación (Sacyr, Elsan, Pavasal, Sorigué, Collosa y Serviá Cantó), un socio industrial fabricante de maquinaria de producción de mezcla bituminosa (Intrame), y un laboratorio privado altamente especializado (CIESM).

Además de la Agrupación de investigación estratégica proyecto Fénix A.I.E., hubo tres socios más: el fabricante más importante de betún de España (Repsol), un distribuidor de betún (Ditecpesa) y el instituto de investigación del sector asegurador español para la mejora de la Seguridad Vial (Centro Zaragoza).

En el proyecto participaron quince organismos públicos de investigación (OPI’s) procedentes de ocho universidades (Huelva, Cataluña, Madrid, Castilla-La Mancha, Valencia y Cantabria), cinco centros tecnológicos procedentes de Andalucía, Extremadura, Castilla-León y el País Vasco, un instituto de investigación del CSIC de Cataluña y el laboratorio del transporte del CEDEX (Ministerio de Fomento). En total, 26 organizaciones procedentes de todas las regiones de España.

El proyecto, de cuatro años de duración, fue estructurado en torno a 12 líneas de investigación originales que iban desde el desarrollo de nanomateriales activos para la reducción de las emisiones de los vehículos, al desarrollo de nuevas tecnologías de producción en plantas asfálticas más eficientes, al desarrollo de nuevas mezclas bituminosas obtenidas mediante procedimientos más amigables con el medio ambiente y más seguras ante el riesgo de accidentes, al desarrollo de sistemas proactivos de la seguridad integrados en la carretera o en el aprovechamiento energético de la irradiación solar sobre el pavimento filtrante.

Estas líneas estratégicas, sin lugar a dudas muy ambiciosas, han permitido logar un avance sin precedentes en la concepción, fabricación, sostenibilidad y seguridad de las carreteras españolas y respaldar el liderazgo industrial del sector español a nivel europeo con el liderazgo tecnológico derivado de las líneas de investigación de este proyecto.

El objeto de esta descripción es mostrar al lector el privilegiado marco tecnológico e investigador dentro del cual se han desarrollado los trabajos que han dado lugar a los resultados aquí expuestos, contando con la colaboración de todos los agentes del sector, en todo el territorio nacional, y dentro del principal clúster investigador de la historia del sector viario en Europa.

También, durante este mismo periodo y motivado, en parte, por este alto nivel de desarrollo e innovación, se ha producido un cambio sustancial en las prescripciones y normativa vigentes, tanto para las mezclas asfálticas como para la evaluación de la sostenibilidad, a todos los niveles: internacional, europeo, nacional y regional.

Todo ello ha obligado a un continuo estado de revisión y actualización del trabajo de investigación aquí reflejado, el cual podría ser considerado, de alguna manera, un relato parcial, objetivo y razonado de este proceso de cambio normativo y desarrollo de las técnicas analizadas.

3. Huella de carbono de las mezclas asfálticas

El objetivo final del trabajo de investigación aquí presentado ha sido el de cuantificar, con perspectiva de Ciclo de Vida, la Huella de Carbono del sistema de producto “tonelada de mezcla bituminosa fabricada y colocada en obra durante 15 años (t MB15)”, habiendo desarrollado una metodología específica, basada en datos reales y oficiales o reconocidos, siendo la primera publicada en la que se ha seguido la norma UNE-CEN ISO/TS 14067:2015 “Gases de efecto invernadero. Huella de carbono de productos. Requisitos y directrices para cuantificación y comunicación”.

Y, como ya se ha dicho, con el fin de poder evaluar, desde el punto de vista ambiental, las mejoras que pueden suponer, en cuanto al impacto de calentamiento global, la fabricación de mezclas bituminosas empleando distintos porcentajes de asfalto recuperado, así como el empleo de mezclas bituminosas fabricadas a menores temperaturas que las mezclas en caliente.

Las emisiones de GEI del ciclo de vida del producto mezclas bituminosas han sido calculadas durante su ciclo de vida completo, incluyendo la etapa de uso y la etapa término de vida (demolición y retorada).

Para que este Inventario del Ciclo de Vida (ICV) pueda ser aplicable a cualquier tipo de mezcla bituminosa o aplicación particular (tipo y ubicación de la obra, tipo de aplicación de la mezcla bituminosa, nuevos avances tecnológicos, etc.), todos los indicadores se han dejado en función de los parámetros o grados de libertad de los que se ha podido observar durante la realización de los trabajos de campo, laboratorio y análisis de datos: distancias, potencia, rendimiento, tipo de combustible, equipos, componentes de la mezcla, etc.

El ICV se ha comenzado aplicando para una mezcla bituminosa concreta, empleada como mezcla de referencia, y denominada mezcla “F0”. Se trata de una mezcla bituminosa convencional del tipo AC22 surf S, concebida para capa de rodadura, en la que no se emplea ningún porcentaje de asfalto recuperado.

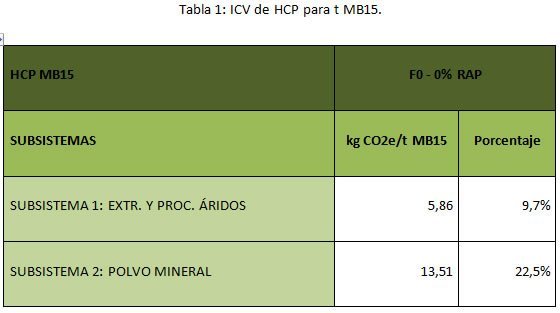

Una vez resuelto el ICV de todos los subsistemas considerados para el sistema, los resultados obtenidos, son los que se reflejan en la siguiente tabla.

De aquí se puede concluir que, para la fórmula de trabajo de la muestra patrón F0, la HCP del sistema de producto “tonelada de mezcla bituminosa fabricada y colocada en obra durante 15 años (t MB15)” es de 60,15 kg CO2e/t mezcla bituminosa.

El subsistema más importante, debido a sus consumos energéticos, es el de fabricación de la mezcla bituminosa en caliente en la planta asfáltica (30,1%), seguido del polvo mineral de aportación (22,5%), pues se ha empleado cemento portland, del betún asfáltico (18,3%), del transporte entre fases (16,6%), de la extracción y procesamiento de áridos (9,7%), de la puesta en obra (2,5%), y de la demolición (0,4%).

El resultado más sorprendente es, en opinión del autor, el escaso porcentaje que representa la HCP de la puesta en obra de las mezclas bituminosas, en comparación con la importancia que tiene dentro de la unidad funcional considerada, en lo referente a plazo, medios empleados, y en la importancia en la calidad del resultado final, lo cual determina el cumplimiento adecuado de sus funciones durante el período de tiempo considerado como vida útil esperable.

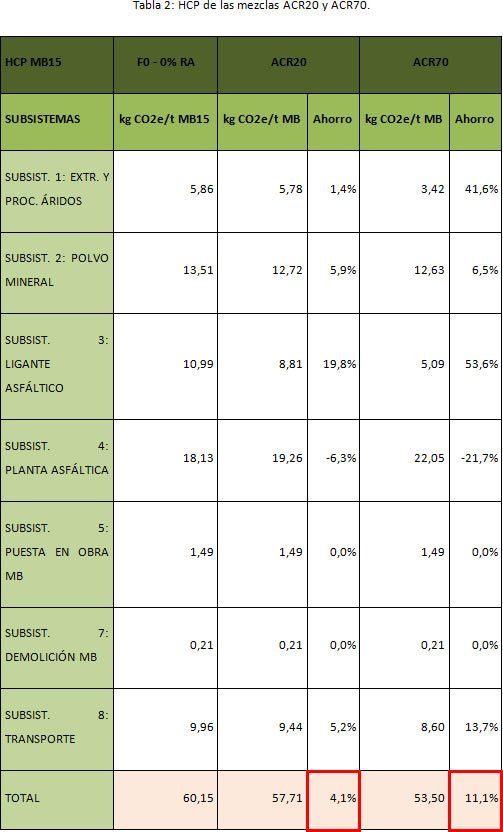

Con el objeto de analizar la viabilidad técnica del reciclado en central con altas tasas de asfalto recuperado (RAP), procedente de la demolición, retirada y tratamiento de mezclas asfálticas, preparado ya para su reutilización, se han diseñado dos tipos de mezclas.

Por un lado, una mezcla denominada “F20”, con un 20% de RAP, que representaría lo que se ha denominado tasa media de reciclado, y que, según la denominación propuesta por el autor, sería más adecuado denominarla “ACR20”.Y, por otro lado, una mezcla denominada “F70”, con un 70% de RAP, en representación de las altas tasas de reciclado, que se ha denominado “ACR70”.

Estas mezclas se han planteado como variantes de la mezcla patrón F0, por lo cual han mantenido el objetivo de constituir una mezcla del tipo AC22 surf S, con las prestaciones finales necesarias, y cumpliendo las prescripciones vigentes para este tipo de mezcla.

De esta manera, los resultados obtenidos, comparándolos con los de la mezcla de referencia, son los que se reflejan en la siguiente tabla.

Como puede apreciarse, se obtienen, en ambos casos, ahorros de emisiones de CO2 equivalente. Para la ACR20, el ahorro es del 4,1%, y para la ACR70, el ahorro llegaría al 11,1%, para el caso concreto de obra y medios planteados. Los ahorros se deben, fundamentalmente, a la reducción del betún asfáltico empleado y ala disminución de la extracción y procesamiento de áridos vírgenes necesarios.

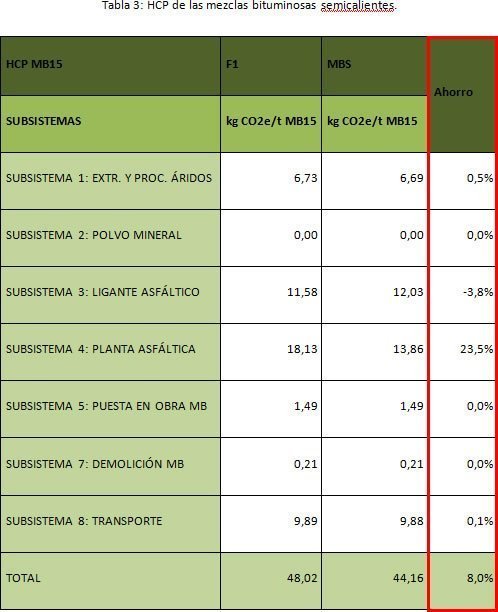

En último lugar, se han evaluado las posibles ventajas que, desde el punto de vista de este ecoindicador, pueden suponer la fabricación de mezclas bituminosas a menores temperaturas que las mezclas en caliente (MBC).

Las mezclas bituminosas semicalientes (MBS) o warm mix asphalt (WMA) son en las que, mediante el empleo de betunes especiales, aditivos u otros procedimientos, se logra disminuir la temperatura mínima de mezclado en torno a 25-30ºC respecto a la mezcla equivalente, de tal forma que sus temperaturas de fabricación se sitúan entre 100 y 140ºC. Los resultados obtenidos de HCP son los que se muestran, de forma comparada con otra mezcla patrón, denominada mezcla “F1”, en la siguiente tabla.

Como puede apreciarse, se obtiene una gran reducción de las emisiones, del 23,5%, en el proceso de fabricación de la mezcla asfáltica, debido a la menor temperatura necesaria, mejora que se ve algo reducida por la necesidad de emplear aditivos, que suponen un incremento de las emisiones de GEI consideradas en el Subsistema 3. Una vez considerado el balance global, este tipo de mezclas implican una reducción total de las emisiones de CO2e del 8,0%.

Las mezclas templadas (MBT) o half-warm mix asphalt (WMA) son aquellas fabricadas a temperaturas aún menores, por debajo de 100ºC. Para el cálculo de su huella de carbono se ha considerado una mezcla de granulometría y composición similar a las anteriores, incorporando como árido un 30% de arena.

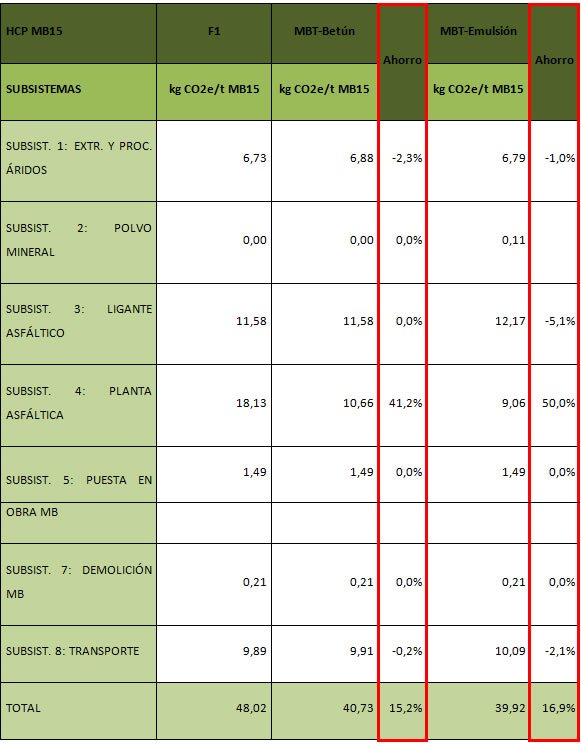

Se han realizado los cálculos oportunos para determinar la HCP de los dos tipos de mezclas bituminosas templadas existentes, cuyos resultados se muestran en la siguiente tabla, para valorar la reducción de emisiones que pudieran suponer con respecto a las mezclas bituminosas en caliente.

Tabla 4: HCP de las mezclas bituminosas templadas

Con la mezcla templada fabricada a partir de emulsión bituminosa se logra una reducción total de emisiones de GEI del 16,9%, debido, fundamentalmente, a la reducción del 50,0% en el proceso de fabricación, y a pesar de que el empleo de emulsión bituminosa supone un incremento del 5,1% en el Subsistema 3 y el empleo de la arena también incrementa las emisiones en el Subsistema 1 en un 1,0%.

Por otro lado, la reducción total que se consigue con las mezclas templadas con betún es bastante similar, del 15,2%, no produciéndose tanto ahorro en la fabricación, como era de esperar.

Por último, frente al resto de mezclas analizadas, están también las mezclas bituminosas en frío (MBF) o cold bituminous mixtures, que son aquellas en las que no se calientan los componentes, y el proceso de fabricación y puesta en obra tiene lugar a temperatura ambiente, gracias al empleo de emulsiones bituminosas como ligante y, eventualmente, aditivos.

Se ha buscado una fórmula de trabajo similar a la de referencia pero, en este caso, adoptando la composición y granulometría de una mezcla del tipo MICROF 8, con una emulsión bituminosa C60B4 MIC (betún residual 7%), que permita considerar también una mezcla bituminosa para capa de rodadura.

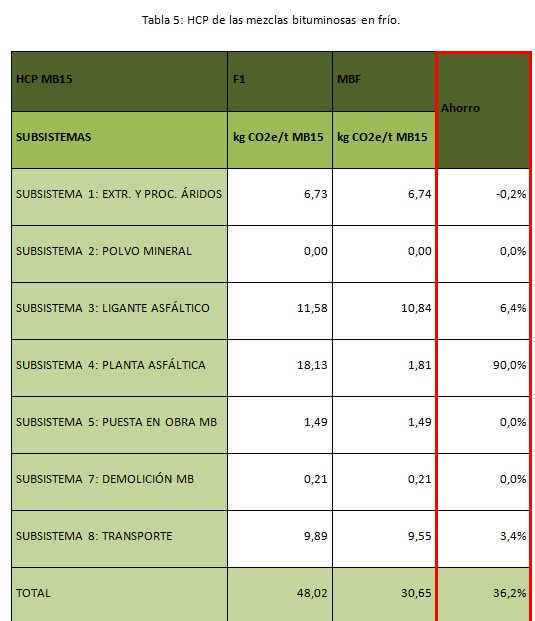

En este caso, las emisiones de la planta de fabricación son mínimas, correspondiendo únicamente a los procesos de clasificación de los áridos y de mezcla sin calentamiento alguno.Los resultados de la HCP obtenidos, comparados también con la mezcla inicial o de referencia, son los que se exponen en la siguiente tabla.

Como puede apreciarse, esta mezcla en frío implica una reducción del 90,0% en las emisiones de GEI del proceso de fabricación de la mezcla, lo cual se traduce en una reducción final del 36,2% de la huella de carbono con respecto a la mezcla bituminosa en caliente. Ello se debe a que en este tipo de mezclas no se calientan los áridos y el proceso de fabricación tiene lugar a temperatura ambiente.

4 Conclusiones

Los resultados obtenidos pueden considerarse muy ajustados a la realidad, para los datos de entrada y objetivos considerados en el presente estudio. Por lo tanto, el autor entiende que se trata de un trabajo con unos resultados muy interesantes para posicionar a la ingeniería de caminos en el liderazgo de las dos estrategias ambientales sobre las cuales debe girar el desarrollo de nuestra sociedad durante los próximos años: la economía circular y la descarbonización.

De la aplicación de los nuevos materiales y tecnologías aquí analizadas se obtienen claros beneficios sociales, y de hecho, los estudios realizados y resultados obtenidos en el citado Proyecto Fénix están siendo tomados como referencia a nivel internacional.

La HCP de una mezcla bituminosa varía sensiblemente en función de la fórmula de trabajo, especialmente en el caso de que varíen los subsistemas o componentes con mayor incidencia en la huella de carbono.